- Sommaire-------------------------English

version

-

-

-

- La

FIBRARGILE

- par

Piet Reijnen

|

-

-

-

-

-

- Cet article

technologique est proposé par Piet

Reijnen,

professeur de

céramique industrielle à la retraite et

président d'une Association loi de 1901

"L'Atelier de la Céramique", dont le

siège social est à

Trémoulède (24620 Les Eyzies - FRANCE).

-

- Contact :

- L'ATELIER DE LA

CERAMIQUE

- ASSOCIATION 1901

- Siège Social,

Trémoulède, 24620 Les

Eyzies.

- Tél: 00-33-(0)5 53 06

92 47 et 00-33-(0)9 77 79 89 40

- Portable

0628348225

- Atelier de moulage

artistique : Trémoulède 24620 Les

Eyzies.

- Atelier de

céramiques, réfractaires, fours : ZA,

46300, Le Vigan.

- E-mail : atceram@wanadoo.fr---------------Site

: http://atelceram.free.fr

-

-

-

-

-

-

-

- Applications

techniques de terres ou argiles auxquelles on ajoute

des fibres finement dispersées.

-

- Le renforcement de

matériaux en incorporant des fibres est une

technique largement répandue dans beaucoup de

domaines. Dans les bétons et les plâtres

on ajoute des fibres polypropylène ou

polyacrylonitrile (PAN) pour augmenter la

résistance à la traction. Dans les

résines polyester et époxy on incorpore

des fibres de verre. Les fibres d'aramide servent

à renforcer des caoutchoucs et pneus. Les

fibres végétales, plus

particulièrement le chanvre servent à

renforcer les plastiques et le

plâtre.

-

- Cependant je n'ai pas

entendu parler beaucoup de fibres dans les pâtes

céramiques, pour améliorer les

propriétés mécaniques du tesson

en cru. C'est quelque part logique puisque les

céramiques développent leurs

propriétés mécaniques pendant la

cuisson.

-

- Il y a trois exceptions,

peut-être en existe-il d'autres :

-

- - On connaît depuis

des millénaires le torchis (dans certaines

régions on parle aussi de pisé), un

mélange de terre et de paille hachée. On

peut ajouter aussi du crottin de cheval, d'âne,

de lama, etc., ce qui correspond également

à un ajout de fibres végétales.

Puisque le torchis n'est pas cuit et sert à

faire des murs d'habitats, les fibres

végétales servent à renforcer

l'argile sèche, à diminuer le retrait au

séchage.

-

- - Il est à noter

aussi que dans la technique ancestrale de la cire

perdue, on utilise comme potée de l'argile avec

de la chamotte et du crottin de cheval pour

empêcher la fissuration pendant le

séchage.

-

- - Ensuite, un mélange

d'argile et papier (fibres cellulosiques) peut

être utilisé comme pâte à

modeler. Dans ce cas aussi les fibres renforcent et

diminuent le retrait, sans pour autant empêcher

complètement le retrait. Après cuisson,

la porosité est élevée, la

résistance mécanique est faible. Ceci

est intéressant pour faire des

réfractaires poreux et isolants, surtout connus

sous le nom " Paperclay ".

-

- L'incorporation de fibres

dans des pâtes céramiques a des avantages

considérables surtout dans le domaine des arts

plastiques, mais aussi pour les pratiques

industrielles. C'est surprenant que la

communauté céramique soit passée

à côté.

- Pour combler cette lacune,

je donne dans cet article quelques applications

prometteuses pour l'industrie et l'artisanat

céramique.

-

- Quelles fibres

peut-on incorporer ?

-

- 1) La laine de verre et la

laine de roche. Ces fibres sont faciles à

disperser, bon marché et compatibles avec la

céramique. La laine de verre a

l'inconvénient d'être lessivée par

l'eau présente dans la pâte et les fibres

de verre perdent après un certain temps leurs

propriétés, elles sont pratiquement

dissoutes. Pour cette raison j'ai fait mes premiers

essais surtout avec des flocons de laine de roche

(taux 4%), beaucoup plus résistante à

l'eau. Ensuite j'ai également abandonné

la laine de roche, quand j'ai trouvé que les

fibres PAN sont beaucoup plus efficaces et même

plus économiques.

-

- 2) Les fibres de verre

utilisées dans les composites. On peut les

acheter sous forme de fibres courtes ou fibres

broyées. Pour modifier les pâtes de

porcelaine, elles conviennent parfaitement. Pour

empêcher la formation de fissures dans une

croûte céramique modelée sur un

noyau dur, il faut une teneur de fibres de 1 à

2 %.

-

- 3) Les fibres

végétales, plus particulièrement

les fibres de chanvre, qui sont très solides.

Le problème c'est de trouver de la laine de

chanvre avec des fibres courtes et sans morceaux de

bois. J'ai fait des essais avec des fibres obtenues en

coupant du jute et aussi en triant du chanvre brut.

L'intérêt pour ces fibres est surtout

pour fabriquer des réfractaires. Un

mélange d'argile, de farine de bois et de

fibres végétales bien dispersées,

permet d'obtenir des blocs qui prennent peu de retrait

au séchage et donne des réfractaires

poreux après cuisson. Dans ce cas

spécifique la laine de roche ne convient pas,

elle va diminuer la résistance pyroscopique du

réfractaire. Par contre les fibres

céramiques (kaowool) conviennent parfaitement

pour fabriquer des réfractaires poreux et

isolants. C'est la base du réfractaire AC (voir

le site http://atelceram.free.fr).

-

- 4) Les fibres

synthétiques qui sont faciles à

disperser dans l'eau sont à base de

polypropylène ou polyacrylonitrile (PAN). Dans

le commerce on les trouve facilement sous forme de

fibres hachées de taille variable (3 à

24 mm). Elles sont utilisées dans les

bétons et les plâtres (dosage 1000 gr

pour 1 m cube de béton). Les fibres sont tenues

ensemble avec une colle qui se dissout facilement dans

l'eau et ensuite les paquets de fibres se dispersent

facilement. De toutes les fibres que j'ai

essayées, elles sont de loin les plus efficaces

et malgré leur prix élevé,

l'utilisation de ces fibres est le plus

économique (prix de 10 à 50 Euro le kg,

selon la quantité et le fournisseur ). Une

teneur de 2 pour mille de fibres PAN dans une

pâte de terre est suffisante pour empêcher

la formation de fissures d'une croûte de terre

modelée sur un noyau dur.

-

- Expériences

:

-

- Plusieurs types

de fibres ont été

utilisés pour voir si on peut

empêcher la formation de fissures.

La photo 1 montre l'organisation des

essais. La pâte est modelée

autour des bouts de bois cloués sur

une planche. Au séchage, vers la

fin, très souvent des fissures

apparaissent. Seulement avec 1% de fibres

de verre et avec 0,2 % de fibres

polyacrylonitrile (PAN) il était

possible de sécher

complètement la pièce sans

fissuration

-

(Voir photo 1 :

Essais de retrait au séchage pour

des argiles contenant des fibres à

taux variables: laine de roche, fibres de

verre, fibres PAN ).

|

- Photo

1

|

- Un autre essai

très probant, consiste à

mettre une croûte de terre sur un

grand bol céramique mis à

l'envers sur une planche. La pâte

avec 1 % de fibres de verre était

fissurée après

séchage, par contre avec 0,2 % de

fibres PAN (longueur 4mm) la croûte

restait entière après

séchage complet

-

- (Voir photo 2 :

Fibrargile sur un bol céramique

après séchage complet.

Fibres PAN ).

-

- L'argile d'essai

était l'argile de la

carrière Mangieu à St Denis

Catus dans le Lot. C'est une argile bon

marché, pas très plastique

(mélange d'illite et de quartz).

- Cette pâte

aux fibres se comporte donc comme une

pâte à modeler. J'en ai mis

une boule autour d'un bout de bois et je

l'ai laissée sécher. Avec

les bonnes fibres et un dosage suffisant

l'argile sèche sans fissures.

Ensuite j'ai enfourné l'ensemble,

le bois a brûlé, la

pièce céramique creuse

était saine.

On peut se demander

si les fibres ont empêché le

retrait au séchage. Ce n'est pas

sûr, puisque une plaquette de la

même argile sur une planche lisse ou

sur une feuille en plastique prend bien un

peu de retrait, 3 à 4 %.

|

- Photo

2

|

-

- Voici l'explication

:

-

- En perdant l'eau par

évaporation, les particules d'argile dans une

pâte à modeler veulent se rapprocher par

force capillaire ce qui se traduit par un retrait de

séchage qui est de l'ordre de 3 à 5%. La

force capillaire n'arrive pas à faire

rapprocher les particules si l'argile est tenue

mécaniquement sur son support. Par

déformation plastique, l'argile peut

éviter la rupture au début de

séchage, mais au fur et à mesure que

l'eau s'évapore, la plasticité diminue

et il arrive un moment où la chaîne de

particules casse à l'endroit le plus faible.

- Pour un grand bloc d'argile,

il faut sécher très lentement pour que

l'eau ait le temps pour diffuser vers la surface. Il

faut toujours maintenir peu de différence

d'humidité entre l'extérieur et

l'intérieur du bloc. Si on sèche trop

vite, l'argile se fend en surface.

- Pour cette raison on ne peut

pas modeler une argile directement sur du bois ou sur

une ossature solide, sinon la croûte va se

fissurer en cours de séchage.

- Le sculpteur mouille son

travail au moment où il s'arrête à

travailler et protège le sujet contre le

séchage avec un sac en plastique. Tout cela est

bien connu, mais en utilisant une argile contenant des

fibres, la situation change

complètement.

-

-

-

-

-

- En

présence des fibres, la formation

d'une fissure est nettement moins

probable. Le système doit fournir

un travail pour arracher les fibres qui

sont enrobées par l'argile. Par

contre, dans le même bloc, l'argile

peut toujours prendre du retrait librement

dans les directions où l'argile

n'est pas sous traction et la diminution

du volume aura bien lieu.

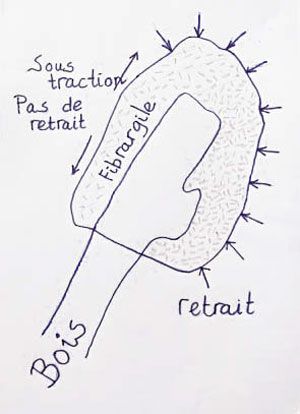

- Prenez le cas

d'une boule d'argile autour d'un bois.

Dans la direction perpendiculaire au bois,

l'argile peut prendre du retrait, mais

dans la direction parallèle au

bois, l'argile est sous traction et les

fibres empêchent la fissuration. Il

y aura diminution de volume, mais il n'y

aura pas de fissures.

-

- (Voir photo 3 :

Schéma expliquant le

mécanisme de retrait au

séchage sans provoquer des

fissures, si la fibrargile est

posée sur un noyau dur).

|

- Photo

3

|

-

-

- La quintessence

de ce phénomène et son application

risque de bouleverser les habitudes des sculpteurs,

des fondeurs d'art et des céramistes.

-

- J'ai fait plusieurs

modelages sur une ossature pour en faire la

démonstration.

- J'ai rendu cette ossature

très solide, car elle doit porter toute la

masse d'argile. On peut ajouter des boîtes de

conserves ou de canettes de bière à

l'intérieur, mais dans ce cas il faut mettre

deux ou trois couches de carton autour la boîte,

puisque la pièce va prendre du retrait au four.

- On peut travailler sur des

fils de fer avec du papier autour, mais il faut

prendre des tiges solides.

- Le mieux est de donner une

première forme à cette ossature en y

ajoutant de la pâte à papier (papier

mâché) ou paperclay très riche en

papier. Dès que la pâte à papier

est devenue assez solide pour porter l'argile, on met

une couche d'argile de 20 à 30 mm. En

travaillant ainsi, 0,1% de fibres PAN

(Polyacrylonitrile) dans l'argile est suffisant pour

éviter les fissures. J'ai pris l'habitude de

doubler la dose pour être sûr dans toutes

les circonstances. Puisque l'argile posée sur

la pâte à papier peut prendre quand

même un peu de retrait, cette méthode de

travail est la meilleure et la plus sûre, et en

plus facile à réaliser.

- Il est évident que

vous ne pouvez pas commencer à modeler sans

savoir où vous allez. Le mieux est de faire une

maquette du travail final en argile ou en cire pour

étudier les volumes et les mouvements de la

sculpture. Ce modèle vous permettra de faire

une ossature appropriée.

-

- Une fois le travail

terminé, on laisse sécher le modelage

pendant plusieurs jours avant l'enfournement. Dans le

four, le bois et papier à l'intérieur

brûlent et vous obtenez une pièce unique

en céramique, même avec des formes les

plus complexes.

- Photo 4 : Avant de faire une

ossature en bois, il convient de faire une petite

maquette rapide pour déterminer la position des

bois. Modèle en cire, permettant de concevoir

la carcasse en bois et papier

mâché

- Photo 5 : Tête

modelée en fibrargile sur une boîte de

conserves avec du carton autour

- Photo 6 : Poisson

modelé sur du bois

- Photo 7 : Poule sur bois et

fils de fer, enrobé avec du papier

-

-

- Photo

4

|

- Photo

5

|

- Photo

6

|

- Photo

7

|

-

- Une autre possibilité

étonnante de la fibrargile est de pouvoir faire

un estampage à l'intérieur d'un moule en

élastomère, avec des contre

dépouilles. J'ai fait une croûte de 1

à 2 cm, après séchage le

démoulage est facile et toujours pas de

fissures (Voir Photo 8).

-

- Souvent le sculpteur fait un

modelage en terre pour réaliser ensuite un

plâtre d'atelier par moulage en creux perdu. Ce

plâtre peut servir pour faire un moule en

élastomère.

- Si le sculpteur travaille

avec une argile contenant des fibres il peut

sécher et cuire un modelage à basse

température, pour le mouler ensuite en RTV

(Élastomère), c'est une méthode

beaucoup plus directe.

-

- Une autre pratique courante

avec de la terre à modeler est de

découper le travail en deux puis creuser

l'intérieur et recoller les deux parties pour

obtenir un objet creux et éviter la fissuration

pendant la cuisson. Ce n'est plus nécessaire en

utilisant directement la nouvelle argile sur une

ossature en bois et papier.

-

- On peut même faire un

crépi avec la fibrargile, de

préférence sur des murs à l'abri

de pluie. Des ajouts de chaux et ciments peuvent

être envisagés pour que le crépi

soit plus résistant à l'eau. Pour des

constructions en blocs de paille cette application est

très intéressante.

-

-

-

-

- Photo 8 : Bas

reliefs obtenus par estampage de fibrargile dans un

moule en

élastomère.

- Après

séchage sans retrait, la sculpture

moulée peut être libérée du

moule

-

-

- BARBOTINE

à COULER :

-

- Le coulage en barbotine

d'objets creux d'une forme simple ne pose pas trop de

problèmes. Il faut tout de même savoir

comment préparer une barbotine et comment

pouvoir corriger et tester le degré de

défloculation. Dans l'industrie ce

procédé est bien maîtrisé,

mais peu de potiers osent s'y mettre. Des

mélanges de terres et chamottes qui sont

très peu plastiques ne se prêtent pas au

coulage, dès que le retrait commence, en

absence de plasticité, la pièce

fêle dans le moule. On peut améliorer la

plasticité en ajoutant une argile plastique

à la barbotine. Pour cette raison, la

pâte à couler dans l'industrie de

porcelaine ne contient pas seulement du kaolin comme

argile, mais aussi un peu d'halloysite, une terre

blanche particulièrement plastique assez rare

et donc relativement chère. La terre de la

carrière Mangieu dans le Lot contient

énormément de silice fine (quartz) et

elle manque de plasticité, cependant on peut

l'utiliser pour le coulage si on y ajoute au moins 10%

d'une argile particulièrement plastique. Le

coulage d'objets creux est relativement facile, la

pièce se libère des parois en prenant du

retrait. Par contre le coulage d'objets plats (bacs de

douche, bas reliefs) ou d'objets très

profilés sont beaucoup plus difficiles à

réaliser, très souvent l'objet est

fissuré dans le moule avant que le tesson

céramique soit libéré.

- Le comportement au coulage

s'améliore fortement si on incorpore des fibres

dans la pâte à couler, mais il faut

prendre des fibres courtes de 3 à 4 mm environ,

pour garder un écoulement correct de la

barbotine. Notre barbotine à base d'argile de

Mangieu avec 0,2 % de fibres PAN de 4 mm se comporte

comme une merveille au coulage, même pour des

pièces compliquées, puisque nous pouvons

garder l'objet plus longtemps dans le moule sans

risque de fissuration. Ensuite le tesson se

libère facilement des parois et a assez de

consistance pour que la pièce ne se

déforme pas par gravitation après le

démoulage. Nous conseillons vivement à

tout ceux qui pratiquent le coulage en barbotine de

faire un essai.

-

-

-

-

-

- POTÉE

pour CIRE PERDUE :

-

- Dans ce domaine l'ajout de

fibres à une argile permet de l'utiliser comme

potée. Il existe plusieurs techniques pour

réaliser la carapace réfractaire dans la

fonderie de précision. La plus

sophistiqué actuellement est l'utilisation de

bains de barbotine contenant des charges

minérales comme la mullite, l'alumine, le

zircon, des aluminates et autres avec un ajout de

silice colloïdale. L'objet en cire est

trempé dans le bain pour former la

première couche, éventuellement sous

vide pour éviter que de petites bulles d'air

entre la cire et la couche de barbotine diminuent la

précision. Pendant le séchage de cette

première couche, la silice colloïdale se

fige. Ensuite on applique d'autres couches pour

arriver à une épaisseur de 5 à 10

mm. Le décirage à lieu dans un autoclave

dans lequel on injecte soudainement de la vapeur d'eau

sous pression à température

élevée, ce qui fait fondre la cire en

contact avec la carapace, mais le

procédé est tellement rapide que la cire

ne monte pas en température en totalité

dans son épaisseur (il existe donc un gradient

de température très élevée

dans la cire). Ainsi on évite que la dilation

de cire détruise la carapace. La

première couche de cire fondue

pénètre dans la carapace poreuse et

laisse la place pour que le reste de la masse de cire

puisse se dilater sans provoquer de

dégâts. Après cuisson à

température élevée (1100

°C), le moule protégé par des

fibres céramiques va recevoir l'acier

réfractaire en fusion. C'est le

procédé utilisé en fonderie de

précision pour l'aéronautique (Rolls

Roys, Thyssen Krupp, SNECMA, PCC, GE et

autres…)

- Ce procédé est

bien trop compliqué pour le petit fondeur qui

fait des bronzes artistiques mais des fonderies d'art

d'une certaine importance commencent à

l'utiliser.

- La technique ancestrale

encore appliquée dans des pays traditionnels

consiste à mettre une couche d'argile sur la

cire. On y ajoute des chamottes, sûrement dans

le but de diminuer le retrait au séchage, mais

aussi du crottin de cheval. Selon mon opinion,

l'apport de crottin signifie un apport de fibres

végétales qui empêchent la

fissuration de l'argile au séchage. Des fibres

végétales telles que la paille et le

foin sont trop grossières, mais dans le crottin

elles ont été

déchiquetées. Pour l'homme moderne,

cette recette ancienne fait sourire, mais finalement

les anciens avaient trouvé le moyen d'utiliser

l'argile comme potée.

- Les petites fonderies d'art

utilisent surtout le plâtre comme potée.

On y ajoute des chamottes et éventuellement

aussi de l'argile. Un tel plâtre après

prise et séchage ne fissure pas à la

cuisson (autour de 700 °C). La cire est

complètement brûlée sans laisser

de traces à cette température et le

moule peut recevoir le bronze en fusion (La

température du four pour fondre le bronze est

autour de 1100°C).

- Le plâtre cuit

à 700°C n'est pas très solide,

parfois le fondeur renforce son moule à

l'extérieur avec un grillage à poules.

Dans d'autres fabrications on coule le plâtre

autour la cire sous vide, ce qui a comme

résultat un moule aux parois

épaisses.

- La potée de

plâtre présente plusieurs

inconvénients. Couler du plâtre sous vide

autour la cire signifie une consommation importante de

plâtre et un coût

énergétique élevé.

D'autres fondeurs font de petites gâchées

de potée et l'appliquent manuellement sur la

cire, mais il y un risque de bulles d'air entre la

cire et la potée qui se retrouvent plus tard

comme verrues sur le bronze.

- Je propose ici une nouvelle

potée, économique et de grande

qualité. Il s'agit d'une barbotine d'argile

(éventuellement enrichie avec de la chamotte

fine), à laquelle on a ajouté 0,5 % de

fibres PAN. J'ai remarqué qu'une barbotine sans

fibres a tendance de ne pas mouiller

complètement l'objet en cire et qu'il faut

utiliser un produit tensioactif pour y arriver. Par

contre, la barbotine contenant des fibres couvre tout

de suite la cire. Pour la première couche

j'utilise une barbotine un peu plus fluide (davantage

d'eau), c'est la couche de fidélisation. Pour

être sûr qu'il n'y a plus de petites

bulles entre cire et barbotine il faut bien secouer

l'objet ou masser avec un filet d'air comprimé.

Il faut que la première couche ait une

épaisseur de 0,5 à 1 mm, sinon votre

barbotine n'est pas assez épaisse. Laissez

sécher, mais pas complètement et trempez

de nouveau. Pour la troisième et

quatrième couche j'utilise une barbotine plus

épaisse et j'arrive ainsi rapidement à 5

mm d'épaisseur. Voir photo 9.

- Après séchage

complet on fait fondre la cire à 120 °C.

On cuit à 700 °C. Le matériau

céramique est nettement plus solide que le

plâtre cuit à 700°C tout en

étant bien perméable au gaz. Il y a une

grande ressemblance avec la technique de carcasse

à base de silice colloïdale (bains

stables, immerger la cire). Nous pouvons aussi

appliquer cette technique pour de la pâte de

verre et des résines avec une charge

minérale.

- Il est à noter que le

décirage peut provoquer de petites fissures

dans la carapace par la dilation de la cire massive.

C'est un problème résolu dans

l'industrie en utilisant de la vapeur

surchauffée injectée dans un autoclave

pour décirer les pièces. Nous allons

regarder de plus près ce problème.

-

-

-

-

-

- Photo 9 :

Fabrication d'un moule céramique pour

fonderie.

- Le modèle en

cire est trempé dans une barbotine contenant

0,5 % de fibres PAN.

- La présence

de fibres explique la très bonne

adhésion de la barbotine sur la

cire

-

-

- QUELQUES

RECETTES ET INFORMATIONS

-

- 1) Dispersez les fibres PAN

dans l'eau avec un mixer à grande vitesse. Ceci

est seulement possible avec des fibres courtes (3

à 4 mm), les fibres longues (12 à 24 mm)

seront prises autour l'axe. Ajoutez cette dispersion

de fibres à une pâte de terre

épaisse et continuer à mélanger

dans un pétrin. On peut également

ajouter la dispersion de fibres à une barbotine

épaisse qui se laisse encore mélanger

avec un mixeur à grande vitesse. Dans ce

dernier cas on laisse sécher la barbotine

épaisse sur une plaque de plâtre afin

d'obtenir une pâte à modeler.

-

- 2) Pour faire une structure

sur laquelle on peut modeler, il convient de faire

d'abord une maquette (1 sur 10) en argile ou en cire.

Ensuite vous vissez les bois sur une planche par le

dessous. Ajoutez éventuellement des

boîtes de conserves fixées avec des

scotchs pour faire du volume. Bourrez avec du papier

et carton. Ajoutez du papier mâché et

approchez déjà la forme finale. Laissez

sécher plusieurs jours par

préférence en plein soleil. Ensuite

mettez une couche de pâte fibrargile assez molle

sur le papier mâché, épaisseur 2

à 3 cm en donnant déjà la forme

finale. Laissez sécher un peu et commencez

à fignoler, lissez avec un doigt

mouillé, laissez sécher

complètement. Une fois sèche, la

fibrargile est très solide et se laisse tailler

comme une pierre tendre. Vous pouvez émailler

avant d'enfourner. La planche de support est

enlevée en dévissant par en

dessous.

-

- 3) Pour faire du papier

mâché, déchirez des journaux ou

des annuaires et laissez tremper dans beaucoup d'eau.

N'utilisez pas de papier glacé. Faites-le dans

un grand fait-tout et chauffez pour

accélérer le déchiquetage.

Mélangez avec un mixeur de cuisine (bâton

de cuisine) pour obtenir une soupe épaisse.

Ensuite on laisse égoutter. Cette pâte

assez fine, s'étale facilement.

-

- 4) Des stages seront

organisés dans le Lot et en Dordogne pour

apprendre toutes les techniques (moules en RTV,

estampage, fabrication de carcasses et modelage,

émaillage et cuisson, roto moulage de cires et

moules pour cires perdues, etc.) Il y des gîtes

et campings dans la région. Consultez de temps

en temps notre site pour les détails de

l'organisation et manifestez déjà votre

intérêt pour participer.

-

-

- FOURNITURES

:

-

- Fibres PAN de 4 mm. Vous

avez besoin de 2 g de fibres pour 1 kg d'argile

sèche pour faire une pâte à

modeler et une barbotine à couler. Vous avez

besoin de 5 g de fibres par kg d'argile pour faire une

barbotine pour la carapace dans le

procédé " cire perdue "

-

- Ces produits sont

commercialisés par " L'Atelier de la

Céramique ", Trémoulède 24620 Les

Eyzies, et l'Atelier céramique - ZA - 46300 Le

Vigan.

- Contacts :

- Site : http://atelceram.free.fr------------E-mail

: atceram@wanadoo.fr

-

-

- DENOMINATION et

PROPRIETE

INDUSTRIELLE

:

-

- Je propose les noms suivant

pour une argile modifiée contenant des fibres

:

-

- - Français :

FIBRARGILE

- - Allemand :

FASERNTON

- - Anglais ;

FIBERCLAY

- - Néerlandais :

VEZELKLEI

-

- Et des noms similaires dans

les autres langues.

-

- " Un brevet après

publication n'est plus possible et j'offre

gracieusement le procédé à tous

les artistes et artisans de l'art plastiques ainsi aux

PME de la céramique "

-

-

- Piet Reijnen

- Publication novembre

2008

-

- Professeur de

céramique industrielle à la

retraite

- Président de

Association 1901 " L'Atelier de la Céramique ,

siège social à 24620 Les Eyzies, Atelier

à 46300 Le Vigan.

- Site : http://

atelceram.free.fr-------------E-mail

: atceram@wanadoo.fr

-

-

-

-

-

-

-

-

- Smart2000.fr

le site

dédié aux passionnés de

céramique

-

- Smart2000

- FRANCE sur https://smart2000.fr/

-

- This

entire page Copyright © 2008-2023, All Rights

Reserved.

- Les

textes et les photos restent la

propriété de leur auteurs, ils ne

peuvent être réutilisés sans un

accord préalable. Nous

consulter.

|