- Sommaire

-

- Sur cette page :

Classification des Céramiques

présentées à l'exposition des

produits de l'industrie Nationale en 1834 à

Paris, dont :

-

- introduction----------------les

genres de poteries

-

- la

terre cuite----------------la

poterie commune

-

- la

faïence commune----------------la

faïence fine

-

- poterie

de gres----------------la

porcelaine

-

- la

porcelaine dure----------------la

porcelaine tendre

-

- le

pyromètre de Wedgwood----------------l'échelle

de pouillet

-

- Exposition

de 1834, Classification des Produits de

l'Industrie Céramique

- par

Smart2000

|

-

-

-

-

- Extraits d'un

rapport sur l'Exposition des Produits de l'Industrie

Nationale de 1834 concernant la Céramique

:

-

- Il s'agit d'une étude

de classification des produits céramiques

présents sur le marché de cette

époque faite dans le but de renseigner le

consommateur. Le texte est reproduit

intégralement tel que transmis par son auteur,

Stéphane Flachat, dans son étude de

l'industrie parue à l'occasion de l'exposition

de 1834.

- Outre le côté

verbeux et très détaillé du

français de cette époque, on y retrouve

l'essentiel des connaissances céramiques du

moment dont la plupart des valeurs demeurent

inchangées en ce début de 21ème

siècle.

-

- Introduction

:

-

- " Une classification des

divers genres de poterie est indispensable. Au milieu

de tant de produits d'apparence si semblable, de

qualité si différente en

réalité, dont les magasins de vente

offrent journellement au consommateur l'embarrassant

assemblage, et qu'il retrouve à l'exposition ;

dans ce dédale de dénominations

menteuses inventées par la spéculation,

sous ces vernis brillants, sous ces peintures, qui

trop souvent encore cachent des terres mal

préparées et mal cuites, quel moyen le

consommateur a-t-il de vérifier la

qualité réelle de l'objet qu'il

achète ? Un seul, l'usage, expérience

coûteuse, même quand il a

été induit à la faire par le bon

marché. C'est surtout en matière de

consommations habituelles que ce genre d'appât

est ruineux "

-

- Les

céramiques :

-

- " Les deux principes

constituants de toutes les poteries sont la silice et

l'alumine (1). Les argiles pures et les kaolins sont

particulièrement composés de ces deux

terres, et offrent par conséquent les

matériaux les plus habituels pour la

fabrication des poteries fines et des porcelaines. Les

argiles figulines (Lat. figulus, potier) et des

marnes argileuses qui sont composées d'argile

et de craie (silice, alumine, carbonate de chaux),

sont d'un usage général et

économique pour les faïences et poteries

communes.

- Il paraît

démontré que la bonne qualité des

pâtes dépend surtout des proportions de

leurs principes constituants, et que mieux la

combinaison chimique de ces principes est

opérée, plus les produits qu'elles

donnent réunissent eux-mêmes des diverses

qualités qu'on y recherche "

-

- (1) Dans quelques

fabrications d'Italie et d'Espagne, on emploie des

terres où la magnésie tient lieu

d'alumine. On appelle ces terres " giobertite " et "

magnésite ".

-

- " La combinaison chimique et

à proportion définie de la silice et de

l'alumine forme, en langage chimique, un silicate

d'alumine. La faïence fine d'Angleterre par

exemple, dont la pâte est si dense et si

homogène, paraît composée de

silice et d'alumine en proportions telles qu'elles se

neutralisent plus complètement que dans les

faïences françaises ; en d'autres termes,

la quantité de silice ou d'alumine qui y reste

libre de combinaison chimique paraît y

être moins forte que dans les autres poteries,

qui sont aussi des silicates d'alumine, mais avec plus

de silice ou d'alumine non neutralisée

"

- " Cette combinaison plus

intime, plus chimique des pâtes, résulte

des procédés de fabrication autant que

des proportions constitutives des matériaux

employés. "

-

- Les divers genres de

poteries :

-

- M. Brongniart

établit, et nous croyons qu'on peut admettre

avec lui, sept sortes de poteries :

-

- - les terres

cuites,

- - la poterie

commune,

- - la faïence

commune,

- - la faïence

fine,

- - la poterie de

grès,

- - la porcelaine

dure,

- - la porcelaine

tendre.

-

- Les terres

cuites :

-

- " Nous n'avons pas ici

à nous occuper de la première classe,

qui comprend les briques, tuiles, carreaux, fourneaux,

réchauds, tuyaux de conduite, statues de jardin

ou de poêles. Ces divers produits,

composés d'argile figuline, ou de marne peu

travaillée, et mêlée de sable ou

de débris de terre cuite, constituent ,

quelques-uns du moins, des produits importants, dont

la fabrication déjà perfectionnée

doit, sans aucun doute, recevoir plus

d'amélioration encore, mais n'entrent pas dans

le sujet que nous traitons ici. "

-

- La poterie

commune :

-

- " La poterie commune,

Assiettes, terrines, marmites, avec vernis jaune, vert

ou brun, est employée soit comme vaisselle dans

les pauvres ménages, en raison de la

modicité du prix, soit pour les usages

domestiques, et notamment pour ceux de la cuisine, par

les classes aisées qui n'ont rien encore

à y substituer. Cette poterie va au feu,

voilà son avantage, et l'on n'a pas

déterminé précisément

à quelle cause on peut l'attribuer.

- Quoi qu'il en soit, ces

poteries, celles, par exemple, qui se fabriquent dans

les environs de Paris, sont composées d'argiles

plastiques brunes, extraites à Gentilly,

Arcueil, Vaugirard, et de sable siliceux contenant un

peu de marne ferrugineuse et qui se trouve aussi au

environs de Paris.

- L'argile plastique prend

cette dénomination, non de ses

propriétés ou proportions chimiques,

mais d'une qualité physique, celle de former

une pâte liante, et conservant les empreintes

que la main de l'ouvrier donne. La pâte de

poterie est longue ou courte, suivant

que la plasticité de l'argile est plus ou moins

développée.

- Toutefois, comme l'argile

seule ne présente pas assez de fermeté,

et qu'après avoir été

ébauchée ou préparée au

tour à potier, elle se déformerait par

la dessiccation ou la cuisson, on la mélange

toujours d'une matière qu'on appelle

dégraissante ; tantôt c'est du

sable, tantôt de la craie, tantôt du

ciment de pâte analogue et

broyée.

- Dans le poterie dont nous

nous occupons, le sable siliceux forme la

matière dégraissante ; il entre pour un

cinquième dans la pâte. L'argile et le

sable sont mêlés par le marchage ; on y

ajoute des rognures de pâte déjà

maniée, et la pâte est

fabriquée.

- Toutes les pièces

rondes sont façonnée par

ébauchage. L'ébauchage est la

façon qui consiste à donner à la

pâte molle une forme quelconque avec les mains,

et sans moule. Cette opération se pratique au

tour à potier.

- Les autres pièces se

façonnent à la main, ou quelquefois dans

des moules en plâtre.

- Ainsi

préparées, elles sont portées au

four pour être cuites, ou, en termes d'art, pour

être biscuitées.

- Il reste à les

vernisser, opération indispensable, et sans

laquelle ces poteries ne pourraient tenir l'eau, ni

servir à aucun des usages auxquels on les

applique. Le vernis jaune est composé, pour 100

parties, de 64 de minium ou litharge (oxyde de plomb,

PbO), argile 16, sable 14. Cette combinaison produit,

exposée au feu, une substance qui se

liquéfie et prend l'aspect vitreux. Ces

matières sont broyées sous une meule, et

forment avec de l'eau une bouillie, dont on asperge la

partie des pièces qu'on veut vernisser. Elle

est alors ainsi reportée au four, où une

chaleur bien moins considérable que celle de la

cuisson, fait fondre le vernis, et donne à la

poterie l'aspect que nous lui connaissons.

- Quand on veut un vernis

brun, on ajoute du manganèse à la

composition indiquée plus haut, et on en

ôte un peu de minium ; quand on veut un vernis

vert, on l'obtient par l'addition d'un peu de

protoxyde de cuivre.

- Il existe une poterie

commune d'un genre un peu différent ; elle a un

fond jaune, avec des taches d'un violet pâle.

Elle est faite à Épernay. L'argile

plastique avec laquelle on la prépare est

blanche, et conserve cette couleur à la

cuisson. La fermeté de cette pâte permet

que les pièces soient vernissées crues.

On leur donne d'abord un enduit terreux et fusible,

appelé engobe ; puis on met une couche

de minium par aspersion, et on projette dessus de

l'oxyde de manganèse. Ainsi se produit cette

apparence mouchetée de la poterie

d'Épernay ; cette poterie ne présente

pas d'autres différences avec celle de

Paris.

- A Magnac-Laval

(Haute-Vienne), on fabrique une poterie analogue, et

qui est d'un noir brillant obtenu sans avoir recours

à l'opération du vernissage. Cette

poterie cependant, particulièrement

destinée aux lessives, peut en contenir de

bouillante sans transsudation. Pour lui donner cette

couleur noire, on met en pratique le

procédé suivant : on introduit dans le

four du bois humide au moment où la cuisson de

la poterie s'achève ; il s'y développe

ainsi une grande quantité de fumée

chargé de charbon en poussière

ténue ; pour que cette fumée

séjourne dans le four, et s'imprègne

bien dans la pâte, on ferme toutes les issues du

four ; la poterie sort d'un noir mat ; on lui donne le

brillant en la frottant avec du foin.

- Tels sont les

procédés généraux de

fabrication de la poterie commune. C'est celle dont la

pâte subit le moins de préparation, la

cuisson la moins forte, et qui reçoit le vernis

le plus facilement fusible. C'est en un mot, celle qui

réunit toutes les conditions du bon

marché. Mais, à cause de cela

même, elle est d'un mauvais usage. La pâte

et le vernis n'offrent aucune solidité. Cette

poterie va au feu, mais elle s'y écaille ou

fendille facilement ; une fois le vernis

entamé, les matières liquides et grasses

pénètrent le corps de la poterie, et

bientôt y déposent une odeur qu'aucun

lavage, qu'aucun soin ne peuvent enlever. Le vernis

d'ailleurs, presque entièrement composé

de plomb, est insalubre, et peut se mêler aux

aliments toutes les fois qu'ils ont reçu une

cuisson un peu forte dans des vases de ce

genre.

- " On a, dit M. Brongniart,

cherché à perfectionner cette poterie en

lui donnant un tissu plus serré et un vernis

purement terreux, et cependant aussi fusible que le

vernis plombifère. C'est à M. Fourmy

qu'on doit les recherches et les tentatives

d'exécution de cette sorte de poterie ; mais il

parait qu'on n'a pas encore pu réussir à

introduire ce genre de perfectionnement dans la

fabrication en grand, usuelle et économique, ni

pu atteindre le prix si bas de la poterie commune

à vernis plombifère ; or, le prix est la

qualité que le peuple, grand consommateur de

cette sorte de poterie, prise au dessus de tout ; et

comme malheureusement il n'est pas convaincu du danger

de la poterie plombifère, il lui donne toujours

la préférence, même à prix

égal, sur la poterie salubre, parce que cette

dernière n'offre pas les couleurs brillantes,

le vernis luisant qui frappe les yeux, et attire le

choix des personnes dont les sens sont, en

général, mus, même dans les plus

petites choses, que par des qualités et des

propriétés tranchées.

"

- Il y a une conclusion

à tirer de réflexions si sensées

; nous le ferons plus loin.

-

-

-

-

- La

faïence commune :

-

- " La faïence commune

est de deux sortes : la faïence blanche et la

faïence brune. Il n'y a pas de différence

sensible dans leur procédés de

fabrication, mais il y en a dans leurs matières

premières, et cette différence est assez

notable pour en amener une fort grande dans leurs

usages économiques. La première ne

soufre pas le feu, et la seconde le supporte avec une

grande sûreté.

- Les pâtes de ces deux

faïences sont composées d'argile

d'Arcueil, de marne argileuse verdâtre, de marne

calcaire blanche et de sable marneux. Toutes ces

terres se trouvent dans les environs de Paris, dans le

voisinage les unes des autres. En langage

géognostique, elles font partie des formations

supérieures du terrain tertiaire sur lequel

repose Paris. On croit que la différence de

qualité ou d'usage qui existe entre les deux

faïences tient à ce que, dans la

pâte de faïence brune, la marne blanche est

en plus petite proportion que dans la faïence

blanche, à laquelle elle donne plus

d'éclat, plus de sonorité, mais qu'elle

rend impropre à supporter le feu.

- La principale

différence qui existe entre les

procédés de fabrication de la

faïence commune et ceux de la poterie commune,

consiste en ce que pour ce genre de faïence les

pâtes sont travaillées avec plus de soin,

les matières sont choisies plus ténues,

moins mêlées de parties

étrangères, dont on les dégage

d'ailleurs (principalement l'argile) par le lavage. La

pâte gâchée n'est pas

employées immédiatement, mais est

conduite en bouillie dans des fosses, où on la

laisse exposée à l'air, la pratique

ayant prouvé qu'elle s'y améliorait. Il

paraît que, pendant ce repos accordé

à la pâte, l'action chimique commence

à s'y exercer, et, en la rendant plus

homogène, lui donne quelques premières

traces des qualités les plus recherchées

pour l'emploi qui doit en être fait.

- Lorsque la pâte est

ainsi préparée, bien battue et

corroyée, on prépare les pièces,

soit par le procédé d'ébauchage

(tournage), et qui s'emploie plus

particulièrement pour faire la faïence

brune, soit par le procédé dit de

tournassage, qui produit des pièces plus

légères et de formes mieux

déterminées, ce que l'on recherche

particulièrement dans la fabrication de la

faïence blanche.

- L'opération de

tournassage consiste à repasser sur le tour la

pièce qui déjà y a passé

pour l'ébauchage. Mais alors la pâte

n'est plus assez molle pour que la main

désarmée de tout instrument puisse y

imprimer une forme. Elle est déjà au

contraire à un état de dessiccation

assez grand pour supporter l'attaque d'outils en fer,

et toutefois assez humide encore pour ne pas

s'égrener à leur contact et s'enlever au

contraire en copeaux. L'opération du

tournassage s'effectue donc, comme celle de

l'ébauchage, au tour de potier, mais avec un

moyen d'action plus pénétrant et qui

permet d'obtenir des formes plus

régulières et plus fines.

- Quant aux pièces

plates, rondes, telles qu'assiettes, elles se font

dans des moules de plâtre, et par moulage

à la croûte. Ce moulage consiste

à faire avec la pâte sur une table une

lame ou une croûte d'une épaisseur

calculée sur celle qu'on veut donner au objets

à mouler. On applique ensuite cette

croûte sur les moules ; pour la faïence

commune, la croûte se prépare en battant

la pâte avec un tampon de plâtre dur

constamment tenu humide.

- Portées ensuite au

four, les pièces y subissent une cuisson de

trente-six heures, plus longue par conséquent

que celle de la poterie commune.

- Puis, on émaille les

pièces et on le remet au four, où on

leur fait subir une chaleur au moins égale

à celle de la première opération.

On n'a pas pu réussir encore à mettre

l'émail sur la pièce crue ; sans cela on

pourrait n'avoir qu'une cuisson, puisque le vernis et

la pâte subissent une égale

température.

- Tandis que dans la poterie

commune l'émail ou vernis est translucide, dans

la faïence commune, il est opaque, et dissimule

par conséquent la texture de la pâte.

Pour la faïence brune, c'est une terre qui donne

cette opacité ; pour la faïence blanche,

c'est de l'oxyde d'étain. L'émail brun

se compose de minium, de manganèse, et de

poudre de brique fusible ; l'émail blanc se

compose d'oxyde d'étain, d'oxyde de plomb, de

sable quartzeux, de sel marin ou de soude. On colore,

si l'on veut, l'émail blanc en jaune avec

l'oxyde d'antimoine ; en bleu, avec de l'oxyde de

cobalt à l'état d'azur ; en vert pur,

avec du protoxyde de cuivre et du jaune de Naples ; en

émail violet, avec du peroxyde de

manganèse.

- Tels sont les

procédés sommaires d'une des branches

les plus importantes de l'art de la poterie. La

faïence commune est employée par de

nombreux consommateurs, soit parce qu'elle est

déjà d'une couleur et d'une forme assez

agréables pour ne pas déparer les

ménages modestes, soit parce qu'elle est

vraiment propre à des usages nombreux de

cuisine, pour lesquels les fortunes médiocres

n'ont rien a y substituer dans l'état actuel

des choses. Toutefois, l'agrément de couleur de

la faïence blanche ne tenant qu'à son

vernis opaque, cet agrément est de peu de

durée, car ce vernis se fendille,

s'écaille, en termes techniques, tressaille

facilement. Alors la pâte mise à

découvert fait sur la pièce une tache

irrémédiable, et bientôt l'odeur

des corps gras la met hors de service. C'est un grave

inconvénient de cette faïence.

-

- La

Faïence fine :

-

- Les caractères

généraux de la faïence fine

sont établis par M. Brongniart avec la plus

parfaite lucidité.

- Cette poterie est

caractérisée par une pâte blanche,

opaque, à texture fine, dense et sonore,

recouverte d'un vernis de plomb et

cristallin.

- La pâte est

essentiellement composé d'argile plastique

lavée, et de silex broyé fin. Il y a

quelquefois un peu de craie ; cette pâte est

très fine et très plastique.

- L'enduit est un vernis

cristallin, fondu préalablement en verre, et

composé de silice unie à du quartz ou

même à du feldspath, de soude, et de

plomb à l'état de minium.

- Ce verre,

délayé dans l'eau à l'état

de bouillie épaisse, est mis par immersion ou

par arrosage sur les pièces, après

qu'elles ont subi une première cuisson dont la

chaleur est très forte. Celle qui est

nécessaire pour le vernis est de beaucoup

inférieure.

- Cette poterie est

susceptible de recevoir des décorations

très variée, en fond de couleur, lustre

métallique, ornements et peintures par voie

d'impression. Comme elle est principalement

employée par des personnes d'une aisance

moyenne, les décorations soignées en

sont assez appréciées, et comme elle est

très répandue, les pièces de

même sorte et de même décoration

peuvent être assez multipliées pour que

le débit couvre les frais de premier

établissement, que nécessitent les

moyens mécaniques de

décoration.

- La couleur blanche ou

déterminée qu'on peut donner à la

pâte de cette poterie, l'éclat et la

solidité de son vernis, et surtout la finesse,

la légèreté, la pureté du

contour que peuvent offrir ses pièces, sont des

qualités qui la font rechercher. D'un autre

coté, la plasticité de sa pâte qui

en rend le travail facile, expéditif et

sûr, les moyens mécaniques et les

procédés économiques qu'on peut

mettre en usage pour rendre cette fabrication encore

plus expéditive, permettent de réduire

considérablement le prix de cette poterie, sans

que ce soit ni aux dépens de ses

qualités fondamentales, ni même aux

dépens de ses qualités accessoires qui

tiennent au goût, à la pureté des

formes et des décorations. Cette

réduction de prix, en étendant

considérablement le débit et la

fabrication, permet une nouvelle économie dans

la production et dans la vente pour les pays où

cette fabrication est conduite en grand et avec une

longue expérience.

- Les défauts de cette

poterie qui tiennent à sa nature sont de ne

pouvoir aller sur le feu pour les usages domestiques,

et d'avoir un vernis tendre qui se laisse facilement

entamer par les instruments d'acier et de fer. Mais,

lorsque cette poterie est mal fabriquée ou

fabriquée avec une économie mal

entendue, ses défauts deviennent bien plus

graves ; son vernis jaunâtre et tendre

tressaille souvent ; il se laisse entamer ou user avec

une grande facilité par les instruments de fer

ou par l'usage ordinaire. Les fissures que ce

tressaillement ou ces rayures ouvrent dans le vernis

permettent aux matières grasses de

pénétrer dans le biscuit qui, dans les

poteries affectées par ce défaut, a

presque toujours une nature lâche ; les

pièces se salissent, s'empuantissent, et se

brisent même facilement.

- Il est important de

reconnaître ces défauts, qui ne se

manifestent pas au premier aspect. Il y a plusieurs

moyens, qui sont presque à la portée de

tout le monde.

- 1° . Le vernis se

laisse entamer facilement au couteau.

- 2° . Les pièces

de cette poterie, placées dans un lieu

où se dégagent des odeurs de

matières putrides, ne tarderont pas à se

couvrir de couleurs irisées, et même de

se noircir.

- 3° . Un œuf

mêlé d'un peu de graisse et cuit sur une

pièce rayée, fera naître à

sa place une couleur irisée ou d'un brun

noirâtre, qui s'étendra à une plus

ou moins grande distance de la rayure, suivant la

mauvaise qualité du vernis ou du

biscuit.

-

- On distingue deux genres

dans la faïence fine, le cailloutage en terre

anglaise et la terre de pipe.

- Le cailloutage en terre

anglaise, ainsi appelé parce que la

matière dégraissante ne consiste qu'en

silex broyé, est l'objet d'une immense

fabrication en Angleterre où ses produits se

livrent à très bas prix. Cette

faïence est imitée en France, dans les

grandes fabriques de Creil, Montereau, Choisy,

Chantilly, dont nous voyons les produits à

l'exposition.

- Des différences

notables existent entre les procédés

anglais et français.

- Une des plus importante,

c'est celle de la matière première ;

l'argile plastique du Devonshire et celle du

Dorsetshire sont bien plus riches en alumine que les

argiles de Montereau, par conséquent plus

plastiques et d'un maniement beaucoup plus

économique. L'argile de Montereau contient

d'ailleurs un peu de fer, et lorsqu'on veut lui faire

subir une température semblable à celle

que les Anglais donnent à leur faïence

fine, elle prend une teinte rougeâtre, provenant

de la coloration par l'oxyde de fer.

- La composition des

faïences fines du Devonshire et du Dorsetshire

paraît être, sur 100 parties, de 62

d'argile plastique, 16 de kaolin de Cornouailles, 19

de silex, 3 de feldspath en partie

décomposé.

- Le plus grand soin est

apporté dans la préparation de la

pâte. Pour que le mélange ait lieu de la

manière la plus intime, après que les

argiles ont été lavées, et le

silex trituré très fin, on en fait une

bouillie claire, appelée barbotine, que

l'on gâche longtemps. La barbotine est

amenée ensuite dans des caisses qui, dans

quelques fabriques anglaises, ont jusqu'à 60

pieds de long. Ces caisses faites de plaque de terre

cuite sont entourées ensuite de combustible

pour faire évaporer en partie l'eau de la

pâte ; puis cette pâte est reprise et

portée dans des moulins, où des machines

d'une grande force la pétrissent dans des

cylindres de fonte, et en dégagent tout l'air

interposé. La pâte, après cette

opération, reste encore plusieurs mois dans des

caves humides.

- Cette pâte est alors

d'un usage si convenable pour la fabrication, qu'on

assure qu'un ouvrier anglais, assisté de deux

apprentis qui lui apportent les balles de pâte,

et qui emportent la pièce

ébauchée, peut ébaucher une

assiette en huit ou dix secondes, par

conséquent, 3600 dans sa journée de dix

heures.

- Dans cette fabrication, le

moulage a généralement lieu à

la croûte ; nous l'avons décrit plus

haut. Les pièces ébauchées sont

finies par le tournassage.

- La cuisson a lieu à

la houille ; elle s'opère en 15 heures ; plus

rapidement, par conséquent, que celle de la

faïence commune : toutefois la chaleur

développée est bien plus forte que pour

la cuisson de cette faïence. Le vernis dont nous

avons fait connaître tout à l'heure les

principes constituants est mis sur les pièces

cuites, et n'a besoin, pour son application, que d'une

chaleur évaluée au tiers seulement de

celle qu'exige la cuisson du biscuit.

- Quant aux

procédés des fabriques

françaises, la différence que nous avons

signalée dans les matières

premières employées en amène

quelques-unes dans le reste de la fabrication. Les

principales consistent en ce que la cuisson est moins

forte, et que la pâte étant moins dense,

il faut varier un peu la composition du vernis, qui

est moins dur aussi que le vernis anglais.

- Parmi les fabriques

françaises, il en est quelques-unes toutefois

qui se rapprochent de la pâte et des vernis

anglais. Nous les signalerons plus loin.

- Les principaux

défauts de la faïence fine résident

dans son vernis qui est tendre, altérable et

susceptible de tressaillir. On a imaginé de

couvrir un biscuit analogue par sa composition

à celui de cette faïence, avec

l'émail opaque stannifère et très

dur de la faïence commune. C'est ce que l'on

appelle terre de pipe.

- Cette poterie peut avoir les

formes délicates et la

légèreté de la faïence fine,

en même temps que l'émail glacé,

bien blanc et dur, de la faïence commune. Mais

cet émail épais et opaque alourdit un

peu les formes. La principale objection contre ce

genre de faïence, c'est qu'elle est d'un prix

trop voisin de celui de la porcelaine, pour qu'on lui

donne la préférence sur

celle-ci.

-

-

-

-

-

- Poterie de

grès :

-

- La poterie de

grès prend son nom plus encore de son

aspect physique, que des proportions chimiques de sa

pâte. Il faut la distinguer en poterie commune

et poterie fine.

- Dans la poterie de

grès commune, la pâte est d'argile

plastique siliceuse, à laquelle on ajoute un

peu de sable. Cette argile n'est pas lavée,

mais seulement épluchée ; elle est

marchée et pétrie avec soin : sa couleur

est grisâtre. Le point saillant de cette

fabrication, c'est la longueur de la cuisson ;

à Saveignies, près de Beauvais, elle

dure huit jours ; quatre jours dans le voisinage de

Briare. A Saveignies et en Bretagne on ne donne pas de

vernis à cette poterie, qui n'en est pas moins

imperméable au liquides. A Briare, on l'enduit

d'un vernis particulier, du genre des couvertes, et

faite avec le laitier des fourneaux à fer. Le

vernis est mis sur le cru ; la pâte et la

couverte cuisent ensemble ; celle-ci prend une couleur

marron, est unie, brillante et très dure. A

Sartpoterie, dans le département du nord, on

fait une poterie qui tient au genre que nous examinons

; elle est d'un gris de lin assez agréable,

d'une fabrication un peu plus soignée, et

souvent ornée de dessins, taches et

linéaments, faits avec une couverte

bleuâtre, dont la couleur est due à

l'oxyde de cobalt.

- Souvent ces poteries ont un

vernis très fins et translucide : il est obtenu

par un procédé aussi simple

qu'économique, et qui consiste à

projeter du sel marin dans le four, au moment

où la cuisson se termine. Ce sel se volatilise,

et vient former un fondant à la surface des

pièces cuites, où il se

décompose, et laisse son alcali.

- Les grès anglais,

fabriqués à Londres, sont cuits à

la houille presque jusqu'à la fin de

l'opération, où l'on introduit dans le

four du bois, dont la cendre alcaline

volatilisée donne à ces grès

l'enduit vitreux qu'ils présentent.

- La fabrication de ce genre

de poteries est aussi très avancée en

Allemagne ; la pâte en est fine et les ornements

soignés ; leur couleur est le brun-marron et le

gris-foncé : ils sont recouverts d'un enduits

vitreux mince, dû à la volatilisation du

sel marin. Ils sont, en outre, ornés, comme les

vases de Cologne, de parties émaillées

avec une couverte colorée en bleu par le

cobalt.

- La poterie de grès

fine, particulièrement fabriquée en

Angleterre paraît se composer d'un quart

d'argile plastique blanche, d'un quart de kaolin,

d'une moitié de feldspath ; il en

résulte une pâte qui a une assez grande

fusibilité, qui peut se passer de vernis ou de

couverte, ou n'en reçoit pas d'autre que celui

qui provient de la volatilisation des parties

alcalines des terres qui composent les enveloppes dans

lesquelles ces pièces de poterie sont cuites.

Cette poterie est susceptible de recevoir des

ornements très fins et très

brillants.

- La Chine et le Japon

fabriquent cette sorte de poterie avec une grande

habileté.

- Les grès anglais

faits maintenant dans toutes les fabriques de

faïence fines, concurremment avec ces

faïences, parce qu'ils remplissent dans le four

des places où ils cuisent mieux que ne le

ferait la faïence, sont extrêmement

remarquables par la variété de leur

couleur, la finesse de leur pâte, la richesse et

la pureté de leurs godrons et ornements. C'est

au célèbre Wedgwood qu'on doit cette

jolie poterie.

- La fabrique française

de Sarreguemines, dirigée par MM. Fabry et

Utschneider, a, dans ce genre, des produits

extrêmement remarquables.

-

- La

Porcelaine :

-

- On en distingue de deux

sortes, la porcelaine dure et la porcelaine

tendre.

- Ce qui distingue

particulièrement la porcelaine de la

faïence, c'est que contenant dans sa pâte

même un alcali, la potasse, qui est un des

éléments du feldspath,

élément essentiel lui-même de la

porcelaine, elle participe des corps vitreux. La

translucidité de la pâte tient à

cette circonstance de sa composition. Ses principales

qualités en dérivent aussi.

- Ce qui différentie la

porcelaine tendre de la porcelaine dure, c'est que

cette dernière contient une moins grande

quantité d'alcali, et, par conséquent,

est moins vitreuse ; elle a d'ailleurs pour enduit

vitreux une couverte terreuse dure, qui ne fond

qu'à haute température ; la porcelaine

tendre a un vernis vitreux, transparent, tendre,

plombifère.

- La pâte de l'une et de

l'autre est essentiellement composée de deux

éléments principaux ; l'un, argileux,

infusible, donné ou par le kaolin ou par

l'argile plastique pure et blanche ; l'autre, aride et

fusible, est donné par le feldspath, auquel on

ajoute parfois du sable siliceux, de la craie,

etc.

-

- La

Porcelaine dure :

-

- La couverte de la porcelaine

dure consiste en feldspath, tantôt seul,

tantôt mêlé avec du

gypse.

- La pâte de la

porcelaine dure demande plus de soin que celle

d'aucune autre poterie. Les matériaux en

veulent être mieux choisis, mieux lavés,

mieux broyés, mieux mélangés, la

pâte mieux pétrie et plus maniée.

Toutefois, elle est toujours courte, ce qui en rend le

façonnage assez lent.

- Les autres

procédés de fabrication doivent

être également plus soignés de

tout point. L'art arrive ici à ses plus grandes

difficultés comme à ses plus

délicats chefs-d'œuvre.

- La cuisson est simple. Les

pièces éprouvent un premier feu, mais

c'est pour en dégager complètement

l'humidité ; ayant acquis ainsi la

fermeté nécessaire, on leur donne la

couverte par immersion. On les cuit alors, et la

pâte et la couverte subissent la même

température, la plus forte des arts de la

poterie. On l'évalue à 140 degrés

du pyromètre de Wedgwood (*) ; c'est une

température environ cent fois plus forte que

celle de l'eau bouillante (ceci est une image.. la

température réelle ne devait pas

dépasser 1400 à 1450°C, mais

à cette époque aucune corrélation

de niveau thermique ne permettait de relier

l'échelle Celsius basée sur

l'état liquide de l'eau et les hautes

températures des fours céramiques

exprimées en degrés sur le

pyromètre de Wedgwood).

-

-

- (*)

PYROMETRE DE WEDGWOOD : Du

nom de Josias Wedgwood, fabricant de porcelaines

anglais, qui construisit cet instrument en 1782 pour

permettre d'apprécier la température des

fours céramiques.

- Ce fut le premier

instrument permettant une mesure précise de la

température des fours. Il est basé sur

le fait que lorsqu'un cylindre d'argile est

porté à haute température pour le

cuire, il prend un retrait proportionnel à la

température atteinte. En employant toujours la

même argile, façonnée toujours de

la même façon, Wedgwood obtenait des

éprouvettes en forme de demi-cylindres

identiques terminés par une partie plate. Ces

éprouvettes étaient chauffées

préalablement au rouge sombre (ce qui

correspond environ à 600°C et au

départ de l'eau de cristallisation de la

kaolinite) ; après refroidissement, elles

étaient disposées dans les fours dont on

voulait observer la marche des températures et

de telle façon qu'il était possible de

les retirer en cours de cuisson à l'aide d'une

tringle de fer passant par un couloir dit " trou de

montre " .

- A cette époque on

ne savait traduire les hautes valeurs de

température sur aucune échelle de

mesure, aussi pendant plus d'un siècle

l'échelle de Wedgwood servira de

référence pour déterminer les

niveaux de cuisson atteints dans les fours

céramiques. Et c'est bien plus tard, suite aux

travaux de Henry Le Châtelier (inventeur du

thermocouple en platine-platine rhodié en 1886

permettant pour la première fois de mesurer des

températures allant jusqu'à plus de

1700°C) et de M. Boudouard, qu'une

corrélation sera faite avec l'échelle

Celsius** étendue (Voir graphique

ci-après).

-

-

-

-

-

-

-

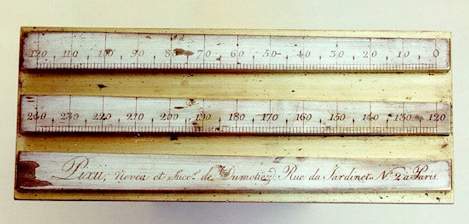

- Le pyromètre de

Wedgwood se compose de deux plaques de laiton

appelées jauges. Chacune étant

formée par deux règles

métalliques à parois inclinées et

dont les arêtes supérieures internes sont

convergentes et graduées à l'aide de

divisions égales ; la première jauge, de

0 à 120 ; la deuxième jauge, de 120

à 240.

- Le zéro de

l'appareil correspond au diamètre des

éprouvettes portée à 600°C

environ (la couleur "rouge sombre " du four servant de

repère pour ce traitement thermique). La

réduction de diamètre due à la

cuisson permettait de faire coulisser

l'éprouvette dans la jauge jusqu'à ce

qu'elle se coince entre les deux règles. Il

suffisait alors de lire la graduation portée en

face de l'extrémité plate de

l'éprouvette pour évaluer son

degré de cuisson.

-

-

-

- Pyromètre de

Wedgwood

-

-

- ** : Anders Celsius

(Né en 1701 à Uppsala en Suède)

élabore en 1742 un thermomètre à

mercure basé sur une échelle

centésimale des températures et dont le

0 marque le point d'ébullition et 100 le point

de congélation de l'eau. Cette échelle,

l'une des premières du genre, sera

inversée après la disparition de son

inventeur (en avril 1744), adoptant sa forme

actuelle.

-

- Avant cette invention,

dans la plupart des ateliers de céramique et en

particulier dans les porcelaineries, on utilisait

généralement l'échelle de

Pouillet, basée sur la perception des nuances

de rouge du four :

-

- Échelle de

Pouillet :

-

- (appréciation de

la température par l'œil en fonction de la

couleur dans le four)

-

- Rouge naissant

525°C

- Rouge sombre

700°C

- Rouge cerise naissant

800°C

- Rouge cerise proprement

dit 900°C

- Rouge cerise clair

1000°C

- Rouge orange foncé

1100°C *

- Rouge orange clair

1200°C

- Rouge blanc

1300°C

- Rouge blanc soudant

1400°C

- Rouge blanc

éblouissant 1500°C

-

- (*) : A partir du rouge

orange foncé, il faut se protéger en

utilisant des verres colorés pour filtrer le

rayonnement (Verres au cobalt ou teintés en

vert).

-

- Ces appréciation

visuelles sont nettement fonction de

l'observateur.

-

- Un observateur

entraîné (enfourneur) arrive à

pouvoir affirmer, par exemple, qu'un alandier est plus

chaud qu'un autre, que le four est en avance ou en

retard par rapport au nombre d'heures

écoulées depuis

l'allumage.

- Ce moyen était le

plus utilisé dans les porcelaineries

françaises à la fin du 19ème

siècle et même encore dans une bonne

partie d'entre elles avant la seconde guerre mondiale.

Autant dire que les résultats de cuisson de

cette époque étaient totalement

dépendants de la " mémoire " visuelle du

chauffeur de four, car rien n'est plus difficile a

distinguer que les nuances du feu lorsqu'il n'y a rien

à mettre en comparaison excepté l'intime

conviction de reconnaître avoir atteint un

niveau de couleur dont on est sûr… à

plusieurs dizaine de degrés près, et

parfois

plus.

-

- Références

:

- Fabrication

Industrielle des Porcelaines, Cuisson -

Décoration, Tome 2, par Marc Larchevêque

- 1929

-

- A cette température

la pâte se ramollit, ce qui exige de grandes

précautions dans les procédés

d'encastage, ou d'arrangement des pièces

dans les fourneaux.

- Les qualités de la

porcelaine dure sont de pouvoir résister sans

fracture aux changements brusques de

température quand ils s'étendent de 0

à 100 degrés, et de pouvoir être

portée à une plus haute

température sans se briser quand on prend les

précautions convenables ; c'est ainsi que la

porcelaine peut être employée longtemps

à tous les usages domestiques, et

exposée même aux températures

hautes et variables des laboratoires de chimie. C'est

sa première qualité, sa qualité

fondamentale.

- Les autres qualités,

pour être moins importantes, n'en sont pas moins

recherchées. On veut que la pâte soit

blanche, d'un blanc de lait, sans taches, que le

vernis offre une surface glacée et unie, sans

ondulations ni points enfoncés ; que les

pièces présentent avec pureté,

avec finesse même, les formes et les contours

qu'on a voulu leur donner ; enfin qu'elles n'aient ni

l'épaisseur, ni les formes

émoussées de la

faïence.

- La France a pour la

fabrication de la porcelaine dure un avantage

fondamental, celui de la matière

première. Son kaolin de Saint-Yrieix,

près Limoges, est plus pur qu'aucun autre

kaolin connu ; à cet cause de

supériorité s'ajoute celle du goût

et des arts du dessin. Ainsi s'expliquent les

progrès croissants de cette belle industrie

parmi nous.

- La pâte de porcelaine

dure dans les fabriques de Paris et du Limousin est

composée de quatre parties de kaolin non

lavé, et d'une de feldspath. La pâte,

dite de service, de la manufacture de

Sèvres, contient sur 100 parties, 64 de kaolin

lavé, 6 de craie de Bougival, 10 de sable pur

d'Aumont, près Chantilly, 10 de sable du lavage

du kaolin. Ce lavage du kaolin, pratiqué

à Sèvres, lui enlève tout le

sable qu'il contient ; il en résulte que les

pâtes de Sèvres sont plus argileuses que

les pâtes de Paris ; suivant Monsieur

Brongniart, elles sont plus susceptibles d'ondulations

ou de déformations à la cuisson, mais

plus propres aussi à donner de grandes

pièces.

- Quant au divers

procédés de moulage et encastage, nous

en devons renvoyer la description compliquée,

mais pleine d'intérêt, à la partie

de notre ouvrage où nous traiterons des

ateliers.

- Les porcelaines dures sont

susceptibles d'un genre de décoration en

couleur que les autres poteries ne présentent

pas d'une manière aussi tranchée : ce

sont les fonds de couleur que l'on appelle au grand

feu. Ces couleurs sont celles qui peuvent

résister sans altération à la

température nécessaire pour cuire le

vernis, émaux et couvertes. Ces couleurs

pénètrent dans l'enduit ramolli, et

acquièrent ainsi un glacé plus profond

et plus complet. Les couleurs qui peuvent supporter le

grand feu dans la fabrication de la porcelaine, sans

perdre de leur nuance et de la vivacité de leur

ton, sont le bleu de cobalt, les verts de chrome, les

bruns dits écailles. Ces couleurs sont

placées sur la porcelaine après qu'elle

est cuite, et par conséquent qu'elle a sa

couverte ; elles repassent au feu. Plus le feu est

vif, et plus ces fonds, surtout le fond bleu, sont

fleuris et glacés. Un feu languissant y fait

naître des défauts nombreux ; les fonds

deviennent louches, plombés,

bouillonnés. La porcelaine susceptible de

supporter la haute température, est donc aussi

celle qui présentera les fonds au grand feu les

plus beaux.

- La Saxe fabrique aussi des

porcelaines dures. Sa fabrication se distingue de la

nôtre par la composition de sa pâte et de

la couverte dans laquelle il entre du gypse que nous

n'y mettons pas. La couverte a un blanc laiteux et

glacé un peu différent de celui des

porcelaines françaises. On place souvent de

petits ornements en bleu de cobalt sur la pièce

après quelle a été

dégourdie, puis on passe la pièce

à un feu modéré pour enlever

l'essence dans laquelle la couleur était

dissoute, on met la couverte par immersion, et on

cuit. Ces ornements bleus se trouvent ainsi comme

fondus et épanchés dans la couverte ;

ils ont plus d'éclat, mais moins de

netteté.

- Vienne, Frankenthal,

Louisbourg près de Stuttgart, Nymphenbourg

près Munich, fabriquent d'après des

procédés analogues.

-

- La Porcelaine

tendre :

-

- La porcelaine tendre est

plus vitreuse, plus translucide que la porcelaine

dure. Sa pâte renferme plus d'alcali, de soude,

de potasse, ou bien des sels à base terreuse,

sulfate ou phosphate de chaux ou de baryte, qui

ajoutés à ses éléments

terreux, l'argile ou le feldspath, forment des

composés assez fusibles.

- La cuisson est double ; on

cuit d'abord le biscuit, et, comme dans cette cuisson

on va jusqu'au ramollissement, il faut que les

pièces puissent cuire les unes dans les autres,

de manière à se soutenir mutuellement,

ou bien on les cuit sur des espèces de noyaux

appelés renversoirs, qui conservent les

formes des pièces, et sur lesquels elles

peuvent prendre leur retraite sans

obstacle.

- Le vernis est mis ensuite ;

il n'a pas besoin d'une aussi haute température

que le biscuit.

- L'Angleterre fabrique une

sorte de porcelaine tendre qu'elle appelle iron stone

china (porcelaine de fer) qui tient presque

également de la porcelaine dure et de la

faïence fine ; elle se distingue de la

première parce que sa pâte est plus

fusible et son vernis plombifère, et de la

seconde parce que sa pâte est transparente et

son vernis plus dur.

- La cuisson de cette

porcelaine est double, et se fait comme celle de la

faïence fine.

-

- Appellations

:

- Porcelaine opaque :

nom donné à la faïence fine de

Montereau, imitant la porcelaine de fer (iron stone

china) de l'Angleterre. C'est en fait une faïence

dure.

-

-

-

-

-

-

-

- Smart2000.fr

©

Mars 2004

-

FRANCE

- Écrit

et documenté par le propriétaire du site

// Contact : Smart2000@wanadoo.fr

- Document

pour CONSULTATION PRIVÉE uniquement - Toute

reproduction totale ou partielle est

interdite

-

-

-

-

- Smart2000.fr

le site

dédié aux passionnés de

céramique

-

- Smart2000

- FRANCE sur https://smart2000.fr/

-

- This

entire page Copyright © 2004-2023, All Rights

Reserved.

- Les

textes et les photos restent la

propriété de leur auteurs, ils ne

peuvent être réutilisés sans un

accord préalable. Nous

consulter.

|